[가스신문] [창간34주년 특집/ 전문가 기고] 촉매는 화학공정 필수재…국산화로 글로벌 경쟁력 갖춰야

- 작성일 2023.05.18

- 조회수 81554

한국에너지기술연구원 수소에너지연구본부 김희연 책임연구원 연료전지 전극, 수소생산에도 촉매 사용 필수 세계 촉매시장 규모 2030년 618억달러로 급증 세계 시장 국산 촉매 점유율 5%에도 못미쳐

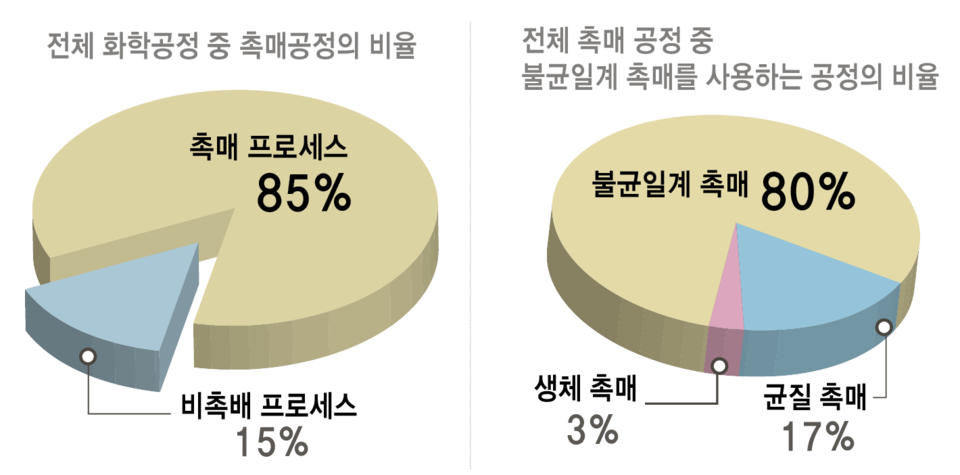

필자는 재생에너지, 수소에너지, 기후변화대응, 그리고 에너지효율향상 등 지속가능한 미래를 위한 에너지기술개발과 정책수립에 기여하는 한국에너지기술연구원에서 2004년부터 일하고 있다. 연구원에서는 국가 R&D예산을 기반으로 연구사업을 운영하는데, 이러한 사업들 중 절반 이상이 일반인에게는 다소 생소할 수 있는 ‘촉매’ 개발을 그 내용으로 포함한다. 과거, 촉매는 석유화학이나 정유 산업, 그리고 배기가스의 정화 등에 주로 사용되었으나 최근에는 다양한 신·재생에너지시스템이나 청정에너지시스템 등에 적용되고 있다. 대표적 온실가스인 메탄(CH₄)을 원료로 사용하여 촉매반응을 거치면 수소(H₂)나 합성가스(H₂+CO), 에틸렌(C₂H₂), 방향족 화합물(벤젠(C₆H₆), 톨루엔(C₇H₈), 자일렌(C₈H₁₀)) 등 다양한 고부가 화합물을 합성할 수 있다. 연료전지 전극은 백금 촉매로 만들어지며, 이차전지와 수전해시스템의 성능과 내구성은 전극 촉매의 조성과 구조에 크게 의존한다. 폐플라스틱은 촉매반응을 거쳐 유용한 오일이나 가스로 전환되며, 바이오매스(Biomass)라 불리는 농축산폐기물은 촉매반응을 거쳐 유용한 가스나 오일, 그리고 에너지소재로 전환될 수 있다. 촉매반응의 원리를 이용해 수소를 금속이나 액체에 저장하기도 한다. 전 세계적으로 화학공정의 85%는 촉매를 사용하는 ‘촉매공정’이고, 그 중 80%는 표면적이 넓은 지지체의 표면에 촉매 입자가 분산된 불균일계 촉매(heterogeneous catalyst)를 사용한다(그림 1). 촉매의 연구개발은 전 세계적으로 약 200년 이상의 오랜 역사를 가지고 있는데, 1912년 폴 사바티에는 니켈(Ni)을 촉매로 하는 불포화탄화수소의 접촉 수소첨가법을 개발한 공로로(예 - 식물성기름에서 마아가린을 합성) 노벨화학상을 수상했으며, 공기 중의 질소와 수소를 이용한 촉매반응을 통해 암모니아를 합성한 프리츠 하버는 1918년에 노벨화학상을 수상하였다. 1940~1970년 사이에는 DOW, GE, DuPont, BASF, ICI, Monsanto 등 대표적인 화학기업에 연구소가 설립되어, 다양한 화학제품은 물론 상용의 촉매제품이 본격적으로 개발되었다. 세계 촉매 시장 규모는 2021년 373억 USD 규모였고, 연평균 성장률(CAGR) 5.77%로 추산하면 2030년에는 618억 USD 규모로 예상된다. 산업부의 2023년 3월 수출입과 산업동향 자료에 따르면 국내의 산업용 촉매 시장은 2020년에 약 14억 달러 규모였으며, 산업부 최근 통계에 의하면 2022년 총 수출액(551억 USD) 중 촉매를 가장 많이 사용하는 분야인 석유제품(46.1억 USD)과 석유화학(40.92억 USD) 수출액을 합하면 1위를 차지한 반도체(85.98억 USD) 분야의 실적과 맞먹는다. 대표적인 석유화학제품은 합성수지(플라스틱), 합성섬유, 합성고무 및 기초 화학제품 등이 있는데, 이러한 제품의 생산에 촉매가 필수적으로 사용된다. 의복에 사용되는 합성섬유나 일회용 음료컵, 비닐 봉투, 휴대폰 케이스, 키보드와 마우스 등 일상생활용품은 물론 산업용 장비나 부품 등도 석유화학 공정의 결과물이다. 모든 내연기관 자동차의 배기구에도 배출가스를 전환하는 촉매장치가 필수적으로 장착되어 있다.

국내 자체 개발 촉매의 생산 늘려야 이와 같이 촉매 소재와 촉매 공정은 우리 일상의 많은 부분에 깊이 연관되어 있다. 전술한 바와 같이, 최근에는 신‧재생에너지시스템이나 이차전지, 탄소중립을 위한 온실가스 포집 및 전환공정에도 촉매가 활용되고 있어, 관련 시장의 규모는 더욱 증가할 전망이다. 그런데, 매우 아쉽게도 이러한 거대한 촉매 시장에서 국산 촉매의 사용 비율은 채 5%에도 미치지 못한다고 한다. 촉매 연구자들은 물론, 기업에서 가장 관심을 가져야 할 부분이 바로 이 부분이다. 대한민국 촉매연구자들의 학술성과는 이미 세계 최고 수준으로 올라선지 오래고, 최근에는 기술이전이나 사업화 소식도 종종 들린다. 중소기업은 물론 자체 연구소를 갖춘 대기업에서도 대학 또는 정부출연연구소의 촉매 기술을 도입하고 있다. 이러한 추세를 지속한다면 조만간 촉매 국산화율이 크게 높아졌다는 소식도 기대할 수 있겠다. 현재 국내 산업에서 사용되고 있는 수입 촉매를 국산 제품으로 대체하려면 어떤 노력이 필요할까? 당연하면서도 가장 어려운 요건은 바로 ‘경제성’이다. 기존의 제품에 비해 경제성이 현저히 뛰어나야 한다. 즉, 촉매의 성능과 내구성이 우수하면서도, 제조가 쉽고 가격이 저렴해야한다. 전혀 새로운 독창적 구조의 촉매 합성에 성공하고 최우수 저널로 손꼽는 Science나 Nature 등에 논문을 게재한 경우일지라도, 촉매의 제조 과정이 복잡하고 대량 생산에 적합하지 않거나 실제 공정에 적합하지 않은 조성을 사용한 경우(즉, 저가의 금속 대신 값비싼 귀금속을 사용했다거나, 실제 공정에 적용하는 경우 쉽게 피독(Poisoning)되는 조성이 포함된 경우 등)에는 상용화가 불가능하다. 따라서, 촉매 연구자들은 촉매 개발 초기 단계부터 관련 기업과의 적극적이고 긴밀한 협력을 통해, 실제 공정에 적용하여 기존의 수입 촉매를 대체하는 등의 유의미한 성과를 창출하기 위한 노력이 필요하다.

최근 전 세계의 촉매 연구자들은 기존의 나노 촉매와 비교해 성능과 내구성이 극도로 향상된 ‘단원자 촉매’에 집중하고 있다. 원자 규모(Å)의 촉매는 표면적 전체를 반응에 활용할 수 있는 분산도 100%의 이상적인 구조로, 기존의 나노미터(nm) 규모의 촉매에 비해 극히 적은 사용량으로도 수십~수백 배 이상의 성능을 나타낼 수 있으며, 지지체와의 강한 인력으로 인해 장기간 사용하는 경우에도 응집이나 소결 등 비활성화에 대한 저항력이 우수하다. 반면, 원자 규모의 촉매는 일반적인 촉매 합성법으로는 제조가 어려우며, 높은 활성에 비례하는 높은 불안정성으로 인해 (경우에 따라) 내구성이 낮고, 담지량의 제어가 어려운 단점이 있다. 한국에너지기술연구원에서는 기존의 촉매 제조 공정과 차별화된 ‘기상공정에 의한 촉매 제조기술’을 개발했으며, 해당 공정은 크기와 구조, 조성을 자유롭게 제어할 수 있는 획기적 기술이다. 해당 기술은 2022년 국가연구개발우수성과 100선(과기부)에 선정된 바 있다. 연구팀은 기상공정에 의해 백금(Pt), 텅스텐(W), 코발트(Co), 니켈(Ni) 등 다양한 조성의 단원자 촉매와 이들의 합급촉매 제조 기술을 개발하였으며, 연료전지 및 이차전지 전극, 온실가스의 고부가 전환공정에 적용하여 기존의 나노 촉매 대비 현저히 향상된 성능을 확보하였다. 연구팀에서는 기상공정에 의한 촉매 제조 공정을 기업에 이전하고, 현재 양산 공정을 구축을 통해 사업화를 준비 중이다. 최근에는 니켈 단원자 촉매를 사용하여 단일벽탄소나노튜브(SWNT)의 합성기술을 개발하고 관련 특허를 출원하였으며, 해당 기술은 이차전지 전극 등에 다양하게 활용될 것으로 기대된다. 원천기술 단계부터 기술사업화 단계까지 체계적으로 다져진 국내 촉매전문가들의 전문성과 부단한 노력에 힘입어, 조만간 촉매 국산화율이 크게 향상되었다는 소식을 접할 수 있기를 기대해본다.

기사원문링크 : http://www.gasnews.com/news/articleView.html?idxno=110321 |

전체 297건의 게시물이 조회되었습니다.

| 2025.04.15 | 115,366 | |

| 2025.04.01 | 105,889 | |

| 2025.03.17 | 52,330 | |

| 2025.02.17 | 88,274 | |

| 2025.02.11 | 86,512 | |

| 2025.01.20 | 115,345 | |

| 2025.01.20 | 96,973 | |

| 2024.12.03 | 141,413 | |

| 2024.10.22 | 161,336 | |

| 2024.09.20 | 194,442 | |

| 2024.08.30 | 193,010 | |

| 2024.08.21 | 203,019 | |

| 2024.06.17 | 226,586 | |

| 2024.05.28 | 4,278 | |

| 2024.04.29 | 238,036 | |

| 2024.03.25 | 243,241 | |

| 2024.03.04 | 244,551 | |

| 2024.02.27 | 242,074 | |

| 2024.02.19 | 167,295 | |

| 2024.01.25 | 136,139 |